.jpg)

.jpg)

ابزار آلات

ابزار آلات ابزار الات

ابزار الات ابزار الات

ابزار الات ابزار الات

ابزار الات ابزار الات

ابزار الات ابزار الات

ابزار الات ابزار الات

ابزار الات ابزار الات

ابزار الات ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری.jpg?width=215&height=192&cropratio=215:192&image=/admin/uploads/ابزارالات تراشکاری--ابزار تراش سعادتفر-168-u1498-download (1).jpg&url=/admin/uploads/ابزارالات تراشکاری--ابزار تراش سعادتفر-168-u1498-download (1).jpg) ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراشکاری

ابزارالات تراشکاری ابزارالات تراش

ابزارالات تراش ابزارالات تراش

ابزارالات تراش ابزارالات تراش

ابزارالات تراش کولت

کولت صیقل کاری غلتک چیست؟

صیقل کاری غلتک روشی است برای ایجاد براده برداری در قطعه کار که از میان فرایند ماشین کاری گذرانده شده است....

غلتک زنی عمیق چیست؟

این شیوه قدرت بخش های فرسوده که در معرض تنش پویا تحت فشار یا بار بالا قرار گرفته اند را افزایش میدهد....و از ترک ها و شکستگی هایی که ممکن است در نتیجه تنش یا استهلاک بوجود امده باشند جلوگیری میکند یا انها را کاهش میدهد.

صیقل کاری تراشیدنی چیست؟

این روش مقرون به صرفه است و تولید لوله هایی با کیفیت بالا را فراهم میکند، این روش عملیات صافکاری در تولیدات انبوه را بر طرف می سازد.

چرا YAMSA؟

به مدت یک نیم قرن، ما در حال طراحی، تولید، یافتن راه حل ها و ایجاد تغییرات و به عنوان رهبر این صنعت، در حال ترساندن سایر صنایع رقیب بوده ایم. کیفیت بالای ما و محصولاتی که از لحاظ قیمت مقرون به صرفه اند، پشتیبانی فنی، تجربیات بی نظیر، تیم متخصص همیشه با شما بوده اند. با تکیه بر اعتماد شما، ما یک سرمایه گذاری بر روی افراد و تکنولوژی انجام میدهیم. ما افتخار میکنیم که به مدت ٤٥ سال

به طور مداوم در خدمت شما بوده ایم.

تشکیلات نمایشگاهی

YAMASA تا بحال در بیش از 100 تا از نمایشگاه های ملی و بین المللی شرکت کرده است.

1.درباره ی ما

تولید

طراحی

R-Dتحقیقات-توسعه

کنترل کیفیت

شرکت ما که در سال 1985 در ایزمیر تاسیس شد، ابزارهای مخصوص صیقل کاری غلتک و دستگاه های صیقل کاری غلتکی اتوماتیک را تحت نام تجاری YAMASA تولید میکند. شرکت سهامی ما در حال ادامه دادن به رشد خود در این سالهاست. با تکنولوژی توسعه یافته و کارمندان متخصص، این شرکت گونه های مختلف محصولاتش را افزایش میدهد و روز به روز رشد میکند. بعنوان یکی از بزرگترین تولید کنندگان، YAMASA راه حل های ایده آلی را برای مشتریان در سرتاسر جهان پیشنهاد میکند.

ویژگی هایی کهYAMASAرا یک شریک ایده آل میسازد

● تولید سریع و با کیفیت ابزار خاص و استاندارد

● پشتیبانی و خدمات فنی سریع و با کیفیت

● انواع وسیعی از محصولات

● قیمت های اقتصادیمقرون به صرفه

● ظرفیت بالای انبار

● تحویل به موقع

ابزارها و دستگاه های صیقل کاری غلتکی که ما تولید میکنیم در موارد زیر بکار می روند

● صنعت وسایل نقلیه ی موتوری

● صنعت هواپیمایی

● تولید ماشین یا دستگاه

● ماشی آلات کشاورزی

● صنعت ساخت کشتی

● صنعت راه آهن

● صنعت ماشین الات موتوری سبک و دو چرخ دار

● صنعت ماشی الات کاری سنگین

● صنعت سرمایی و گرمایی

● صنعت بادی و هوایی

● لوازم خانگی برقی

● صنعت پدافند و غیره

ما از عهده ی تقاضاها و نیازهای مشتریان در این صنایع با خدمات بالا و کیفیت محصول از یک سو و قیمت های ثابت از سوی دیگر بر می اییم.

ماموریت ما

● پاسخ دادن به نیازها و پیش افتادن از تمامی انتظارات مشتریان از طریق کیفیت بالا

● سرمایه گذاری دائم در مهارت و فن اوری

● درک کردن ارزش منابع طبیعی، اهمیت به محیط زیست و اطمینان از آینده

تصور ما

● رضایت بی قید و شرط مشتریانمان

● اثبات قابلیت اعتماد به اشخاص و شرکت هایی که ما با انها کار میکنیم و همیشه ما را در اولویت قرار داده اند.

محصولات

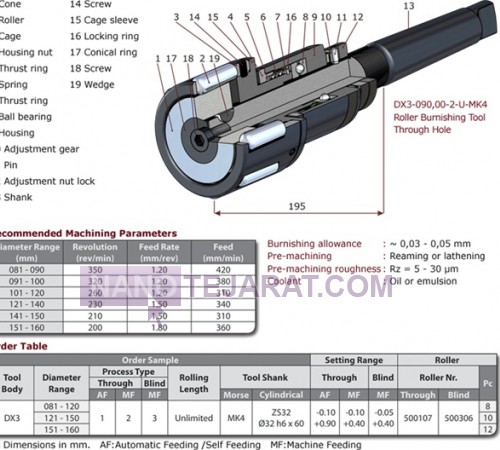

1.صیقل کاری درونی غلتک

ابزارهای صیقل کاری داخلی غلتک

سری های DX

برای حفره های استوانه ای

کاربرد

نوع YAMASA DX برای هدف صیقل کاری حفره های استوانه ای بکار رفته اند که یک انتهای باز و بسته دارند.این ابزار در کنار صیقل کاری،اندازه گیری سختی سطح و کالیبراسیون را نیز فراهم میسازند. بعلت قدرت پردازشی بالا و توانایی سرعت، در زمان صرفه جویی می کند. اینها موارد مقدم بر تولید زنجیره ای هستند.

DX

ابزار صیقل کاری YAMASA DX بر اساس نوع فرآیند، ٣ گونه هستند

1 پیشروی خود محور درحفره باز

این ابزارهای صیقل کاری حفره هایی که یک انتهای باز دارند پردازش میکند. این ابزار پیشروی خود محور که در پردازش قطعه ی کار مورد نیاز است را فراهم می کنند. یعنی پیشروی بدون دخالت ماشین اتفاق می افتد.

2 پیشروی ماشین محوری در حفره باز

این ابزارهای صیقل کاری حفره هایی را بانجام میرسانند که انتهای باز دارند. در حالی که ابزار در حال پردازش بر روی قطعه ی کار می باشند، سرعت پیشروی مورد نیاز را دستگاه ایجاد می کند.

3پیشروی دستگاه محور در حفره بسته

این ابزارها صیقل کاری حفره های پله دار یا کاملا بسته تا انتها را پردازش میکنند. در حالی که ابزار در حال پردازش بر روی قطعه ی کار می باشند، سرعت پیشروی مورد نیاز را دستگاه ایجاد می کند.

ابزار و یا قطعه کار می توانند با حد اکثر سرعتM 250 در دقیقه بچرخند. سرعت پیشروی ماشین محور می تواند ازMM/REV0/05 تا MM/REV0/03 برای هر یک از ابزار صیقل کاری تغییر کند.

ویژگی های فنی

ابزارها تنظیم شده هستند. تنظیم ظرفیت بر طبق قطرضخامت و انواع ابزار بین 025 میلی متر و 1 میلی متر تغییر میکند. ابزار دارای مکانیزم تنظیمی هستند که امکان تنظیم با ارزیابی هایی با دقت بالا را میدهند. برای ابزارهای 5Ø-80Ø میلی متری، دقت تنظیم 0.0025 میلی متر است و برای ابزار بزرگتر از 80 میلی متر، قدرت تنظیم 0.005 میلی متر است. نوعی از ابزارهای صیقل کاری غلتک YAMASA DX می تواند حفره های استوانه ای را تا قدرت تحمل H8 ،تنها با یک تنظیم بانجام برساند. این ابزار قادر به پردازش تمامی انواع مواد فلزی با قدرت کشش پذیری 1400N/mm2 و با سختی تا حداکثر مقدار 42-45 HRC هستند. ابزار با چرخش بسمت راست عمل میکنند. ابزار و یا قطعه ی کار در حین عملیات می چرخند. این ابزار می توانند در ماشین تراش های جهانی یا CNC ، مراکز براده برداری، دستگاه های حفاری، دستگاه های آسیاب یا دستگاه های دیگری که با دور زدن کار میکنند بکار گرفته شوند. این ابزار می توانند بر روی همه ی دستگاه ها به راحتی و عملی نصب شوند. ابزارها طول عمر بسیار بالایی دارند.حتی می توان از این ابزار برای مدت طولانی بدون تغییر اندازه که بیشتر به علت ساییدگی ایجاد می شود، استفاده کرد.

ساختار ابزار

ابزارهای صیقل کاری YAMASA DXشامل یک بدنه و یک سر میله ای غلتکی اند. سرهای غلتکی که به بدنه های همانند بسته می شنوند قابلیت تعویض با یکدیگر را دارند. شنک ابزار ممکن است مخروطی مورس یا استوانه ای باشند. این ابزار که بزرگتر از 34Ø هستند یک غلتک با طولی نامحدود دارند، برای ابزاری که کوچکتر از Ø35 هستند طول های استانداری از غتک زنی ها وجود دارد.به شکل زیر نگاه کنید. برای سفارشات خاص، ابزارهایی حتی با غلتک های بلند تر را نیز می توان تولید کرد.

ابزارهای صیقل دهی غلتک داخلی

نوع DX

برای حفره های استوانه ای

بین 4-14 Ø میلی متر

ضخامت ها

1.مخروط

2.غلتک

3.قفسه

4.مهره ی محفظه

5. حلقه ی فشار

6. فنر

7. حلقه ی نیرو

8.بلبرینگ

9. محفظه

10. دنده ی تنظیمی

11. گیره

12.تنظیم قفل مهره

13.بدنه ی میله شنک

14.پیچ

15.روکش محفظه

16.حلقه قفل کننده

17. حلقهد ی مخروطی شکل

18. پیچ

19. گَوه

DX3-090,00-2-U-MK4ابزار صیقل دهی غلتکی حفره باز

دامنه تغییرات ضخامتmm حرکت انتقالی واگشت rev/min میزان پیشرویmm/rev پیشرویmm/min

081-090 350 1.20 420

100-091 320 1.20 380

120-101 260 1.20 310

140-121 230 1.50 340

150-141 210 1.50 310

160-151 200 1.80 360

صیقل دهی فوق العاده ~0.03-0.05 mm

قبل از برداه برداری تراشیدن یا گشاد کردن

سختی قبل از برداده برداری Rz=5-3 μm

مایع سرد کننده روغن یا اومولسیون

جدول سفارش کالا

بدنه ی ابزار دامنه ی تغییرات ضخامت نوع پردازش طول غلتنده میله ی ابزارشنک وضع دامنه ی تغییرات غلتک pc

بسته باز غلتک Nr

بسته باز

DX3 120-081

150-121

160-151

MF MF AF نامحدود به شکل شیرماهی استوانه ای AF MF MF باز بسته

3 2 1 MK4 ZS32θ32h6*60 0.10 +0.90 0.10 +0.40 0.50 +0.40 500107 500306

سیستم توسعه یافته

سری های DX

سیستم توسعه یافته

سیستم تنظیم آسان توسعه یافته

دقت چرخش در 0.01 mm

ایمنی فوق العاده در برابر تغییر تنظیمات با قفل چرخ دنده ی تنظیمی

بدنه ی فوق العاده با دوام

دهنه ی بلبرینگ بسیار بادوام

دقت غلتک در 0.001 mm

سیستم توسعه یافته ی سری های DX

دقت چرخش به میزان 0.01mm

سیستم توسعه یافته با تنظیم اسان

ایمنی فوق العاده در برابر تغییر تنظیمی با قفل خاصی از مهره ی تنظیمی

بدنه ی فوق العاده بادوام

دهنه ی بلبرینگی فوق العاده بادوام

دقت غلتنده به میزان 0.001 mm

.2صیقل دهی غلتک بیرونی

ابزار صیقل دهی غلتک بیرونی

سری های MX

برای شنک های استوانه ای

کاربرد

YAMASA MX ابزار بکار رفته به منظور صیقل دهی ابزارهای پله دار استوانه ای و یا ابزارهای ساده بعلاوه ی سختی سطح و میزان کمی از درجه بندی گذشته از صیقل دهی فراهم میشوند. ابزار صرفه جویی در وقت را به واسطه ی سرعت و نیروی پردازشی بالا ارائه میکنند و این دلیل اولویت بر تولید زنجیره ای است.

طبق نوع فرایند گونه های مختلفی از ابزار صیقل دهی YAMSA MX وجود دارد.

1پیشروی خود محور شفت مسطح

این ابزارهای صیقل دهی بر روی محورهای استوانه ای مسطح بکار می روند. این ابزار سرعت پیشروی که در حال پردازش قسمتی از کار مورد نیازاست را خود فراهم میکند. در نتیجه پیشروی مستقل از دستگاه اتفاق می افتد.

2پیشروی ماشینی محور شفت مسطح

این ابزارهای صیقل دهی بر روی محورهای استوانه ای ساده اعمال میشوند. در حالی که این ابزار قسمتی از کار را پردازش میکند، دستگاه سرعت پیشروی مورد نیاز را فراهم میکند.

3پیشروی ماشینی محور شفت پله دار

ابزار صیقل دهی مراحلی را بر محور های استوانه ای پله دار و ساده تا پایان انجام میدهند. در حالی که ابزار قطعه کار را پردازش می کند، دستگاه سرعت پیشروی مورد نیاز را تامین می کند..

ویژگی های فنی

این ابزار تنظیم شده هستند. ظرفیت تنظیم برای هر ضخامت 0.5 mm است. این ابزارآلات یک مکانیزم تنظیمی دارند که احتمال تنظیم اندازه گیری ها با دقت بالا را ارائه میدهد. این مکانیزم دقت تنظیم را تا 0.0050mm فراهم میکند.انوع ابزارهای صیقل دهی بلبرینگی YAMASA MX با محورهای استوانه ای می توانند در دامنه ی تغییرات 8H با تنظیمی مجزا اعمال شوند. این ابزار قادر به پردازش تمامی انواع مواد فلزی با قدرت کشسانی 1400N/mm2 و سختی حداکثر هستند.این ابزارها با گردش به راست کار میکنند. هم ابزار و هم قطعه می چرخد. . ابزار و یا قطعه ی کار در حین عملیات می چرخند. این ابزار می توانند در ماشین تراش های جهانی یا CNC ، مراکز براده برداری، دستگاه های حفاری، یا دستگاه های دیگری که با دور زدن کار میکنند بکار گرفته شوند.این ابزار می توانند به همه ی دستگاه ها به اسانی و بسته شوند. ابزار طول عمر زیادی دارند. ممکن است از این ابزار به مدت طولانی بدون تغییر اندازه که اصولا بعلت سائیدگی ایجاد می شود، استفاده شوند.

ساختار ابزار

ابزار صیقل دهی YAMASA MX ، شامل یک بدنه و یک سربلبرینگی است. بدنه ی ابزار یک مکانیزم تنظیم دقت دارد. محفظه، مخروط و بلبرینگ ها بخش هایی از دهنه ی غلتک اند. دهنه ی غلتک ها مناسب بدنه ی آن هستند که می تواند تغییر کند. شنک ابزار ممکن است مخروطی شکل یا استوانه ای باشد. طول غلتنده ها به انتخاب شنک بستگی دارد .شنک های ZU طول نامحدودی از غلتک دارند، اما شنک های ZS محدودند به جدول زیر نگاه کنید.

ابزارهای صیقل دهی غلتک بیرونی

نوع MX

برای شفت استوانه ای

بین 3-14mm

سری های MX

سیستم های توسعه یافته

سیستم قفل 3 جهته و ایمنی فوق العاده در برابر تغییر تنظیمی دقت چرخش به اندازه ی 0.01mm

سیستم تنظیمی اسان و توسعه یافته

بدنه با مقاومت فوق العاده

دهنه ی غتکی با مقاومت بسیار بالا

دقت غلتک به میزان 0.001mm

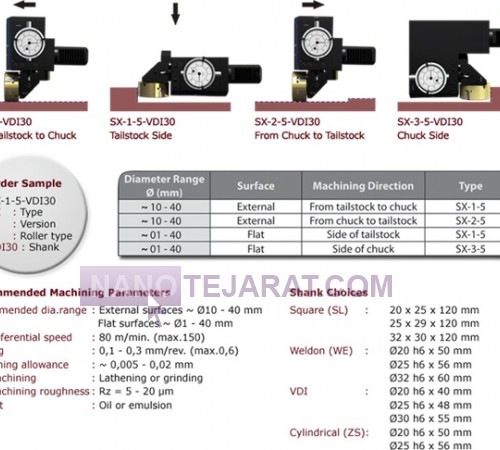

3.غلتک صیقل دهی واحد

سری SX

سطوح خارجی استوانه ای

مخروطی های خارجی

سطوح صاف

کاربرد

YAMASA SX ابزار بکار رفته به منظور صیقل دهی محورهای ساده-پله ای، مخروط های ماده و سطوح صاف میباشند. این ابزارعلاوه بر سختی سطح و صیقل دهی ، کالیبراسیون به میزان کم را فراهم میکنند. این ابزار صرفه جویی در وقت را به واسطه ی سرعت و نیروی پردازشی بالا ارائه میکنند و این دلیل اولویت بر تولید زنجیره ای است.

ساختار ابزار

نوع YAMASA SX از ابزارهای صیقل دهی غلتکی، شامل یک شنک وصل کننده، بدنه ی دقیق که بطور خاصی طراحی شده است، سری غلتکی که دارای قسمت هایی است که موجب مکانیزم خاصی برای طول عمرمی شود و یک شاخص اندازه گیری برای تنظیم نیرو که بر هم سوار شده اند،می باشد. طبق تشخیص، شنک به صورت مربع،ولدون یا شنک VDI تحویل داده می شود.

مزیت ها و ویژگی های تکنیکی

با استفاده از این ابزار

● سطوح با کیفیتی به میزان RZ<1μm را می توان بدست اورد.

● صیقل دادن به اندازه های مختلف با همین ابزار ممکن است.

● ابزار می توانند به شیوه های مختلف با تغییر شنک، بکار روند.یکی نادیده گرفتن شنک و دیگری با هم عوض نمودن آنها در بدنه می باشد. در نتیجه با استفاده از همان ابزار هم سطوح صاف و هم شفت ها را می توان صیقل نمود.بدین شیوه دیگر نیازی به استفاده از 2 ابزار مختلف برای سطوح متفاوت نمی باشد.

● می توانند در ماشین های CNC و ماشین تراش های عمومی و جهانی بکار روند.

● شنک ونشانگر اندیکاتور تبادل خاصی به سمت چپ و راست دارند. بنابراین ابزار می تواند هم در دستگاههای بین المللی و هم روی دستگاه های CNC بکار رفته رود.

● ابزار نیاز به نصب ندارند و زمانی که ابزار بر روی دستگاه ثابت شدند آماده ی استفاده هستند.

● در طول اجرا، ابزار ثابت اند و قطعه می چرخد. چرخش به هر دو سو ممکن است.

● نیروی غلتک صیقل دهی می تواند تنظیم شده باشد. بنابراین دست یافتن به کیفیت بالا و مقادیر سختی استاندارد ممکن است.

● طراحی ویژه و سیستم فنری، نیروی غلتک صیقل دهی را بطور پیوسته فراهم میکند. بنابراین کیفیت بالا و سلاست استاندارد را حین کار ارائه میدهد.

● صیقل دهی از شانه ها و کناره های دیگر تا انتها ممکن است.

● این ابزار قادر به صیقل دهی تمام انواع مواد فلزی با قدرت کشش پذیری 1400N/mm2 و با سختی تا حد 42-45HRC میباشند.

● تعویض قسمت یدکی آسان است.

● زمان انجام مراحل کوتاه است.

● نیاز به دستگاه دوم و پرسنل را رفع میکند.

● روغن کاری به میزان کم کافی استروغن یا مایع سردکننده

● این ابزار خاک اره تولید نمی کنند.

سیستم توسعه یافته

مدلها

ابزارهای صیقل دهی غلتکی مجزا

نوع SX5

بین 10-40 MM ᴓ

سطوح بیرونی استوانه ای

مخروطی های بیرونی

سطوح صاف

SX-1-5VD130 SX-2-5-VD130 SX-3-5-VD130

نمونه سفارش

دامنه تغییرات قطرضخامت سطح مسیر براده برداری نوع

~10-40 بیرونی از دسته تا گیره SX-1-5

~10-40 بیرونی از گیره تا دسته SX-2-5

~01-40 مسطح کنار دسته SX-1-5

~01-40 مسطح کنار گیره SX-3-5

SX-1-5VD130

SX نوع

1 مدل

5 نوع غلطک

VD130 محور استوانه ای

پارامترهای براده برداری پیشنهاد شده گزینه های محورهای استوانه ای

دامنه ی تغییرات پیشنهاد شده سطوح اضافی ~010-40mm میدانSL 20* 25* 120mm

سطوح صاف ~01-40mm 25* 29* 120mm

سرعت پیرامونی 80m/minماکزیمم 150 32* 30*120mm

تغذیه 0.1-0.3mm/revماکزیمم 0.6 وِلدنWE 020h6* 50mm

میزان مجاز صیقل دهی ~ 0.005-0.02mm 25h6*56mm

قبل از براده برداری تراش دادن یا سائیدن 032h6* 60mm

سختی قبل از براده برداری RZ=5-20μm VDI 020h6*40mm

مایع سردکننده روغن یا امولسیون 025h6*48mm

030h6*55mm

استوانه ایzs 020h6*50mm

025h6*56mm

4.صیقل دهی شعاعی

ابزار صیقل دهی غلتکی مجزا

سری های RX

مغزی، شعاعی، خطوط ترازی، سطوح کروی

کاربرد

ابزار نوع YAMASA RX به هدف صیقل کاری شعاع های همزمان با سطوح صاف استوانه ای،مخروطی،مسطح و سطوح کروی مورد استفاده قرار می گیرند.این ابزار همچنین، گذشته از صیقل دهی، سختی سطح و روغن کاری کمی را ارائه میدهند و همچنین مقاومت در برابر برش، شکستگی، اکسایش و ترک خوردگی را افزایش میدهند.همچنین صرفه جویی در وقت را به واسطه ی قدرت و سرعت اجرائی بالا فراهم میکنند و این انگیزه ای برای تولید پی در پی میباشد.

ساختار ابزار

نوع RX از ابزار صیقل دهی غلتکی شامل یک محور استوانه ای وصل کننده،بدنه دقیق که بطور خاصی طراحی شده است، سری غلتکی که شامل قسمت هایی با مکانیزم خاص برای استفاده ی طولانی مدت و شاخص های تنظیم که برای تنظیم نیرو بر روی ان سوار شده اند،می شود. طبق تشخیص، شنک استوانه ای را می توان به صورت مربع، ولدون یا VDI تحویل داد. تمامی شنک ها قابل انتقال و تعویض هستند.

مزیت ها و ویژگی های فنی

● سطوح با کیفیت RZ<1μmRa<0,2 µm را میتوان بدست اورد.

● صیقل دادن به اندازه های مختلف با همین وسیله ممکن است.

● در CNC، ماشین های تراش و دستگاه های تراش که سیستم کپی دارند، قابل استفاده هستند.

● شنک ونشانگر اندیکاتور تبادل خاصی به سمت چپ و راست دارند. بنابراین ابزار می تواند هم در دستگاههای بین المللی و هم روی دستگاه های CNC بکار رفته رود.

● ابزار نیاز به نصب ندارد و زمانی که ابزار بر روی دستگاه ثابت شدند آماده ی استفاده اند.

● در طول اجرا، ابزار ثابت اند و قطعه ی کار میچرخد. چرخش به دو جهت ممکن است.

● نیروی غلطک صیقل دهی می تواند تنظیم شود. بنابراین، دست یافتن به کیفیت بالا و مقادیر استاندارد سختی ممکن است.

● طراحی خاص و سیستم فنری نیروی غلتان را پیوسته فراهم میکند. بنابراین کیفیت بالا و جریان کاری استاندارد ایجاد می شود.

● صیقل دهی از شانه ها و لبه ها ی دیگر تا انتها ممکن است.

● این ابزار قادر به صیقل دهی تمامی انواع فلزی با مقاومت کشش پذیری 1400N/mm2 و سختی 42-45HRC هستند.

● تعویض قسمت یدکی اسان است.

● زمان اجرا کوتاه است.

● ملزومات استفاده از دستگاه دوم و پرسنل را برطرف میکند.

● به روغنکاری کم نیاز استروغن یا مایع سرد کننده.

● خاک اره بوجود نمی اورد.

مدلها

ابزار صیقل دهی غلتکی مجزا

نوع RX45

مغزی، شعاعی، ترازی

سطوح استوانه ای که با شعاع دایره ای بهم وصل میشوند....

ابزار صیقل دهی غلتک مجزا

نوع RX90

سطوح کروی، برجسته،

RX45

انتخاب محورهاشنک ها

مربعیSL 25*30*130mm

32*30*130mm

ولدونWE ᴓ32h6*60mm

ᴓ 40h 6*70mm

VDI ᴓ30h6*55mm

ᴓ 40 h6*63mm

محور استوانه ای ᴓ 32 h6 * 60mm

ᴓ 40h6*70mm

نوع سفارش

RX-1-45 ͦ-2.5R-SL32

RX نوع

1 مدل

45ͦ زاویه

2.5Rشعاع

SL32 محور استوانه ای

پارامترهای براده برداری پیشنهاد شده

سرعت پیرامونی 100m/dk. ماکزیمم200

پیشروی 0.1-0.3mm/devماکزیمم 0.8

میزان مجاز صیقل دهی ~ 0.005-0.02 mm

قبل از براده برداری دقت تراش یا سائیدگی

سختی قبل از براده برداری RZ=5-20 μm

ماده ی خنک کننده امولسیون روغنی یا روغن سرد کننده

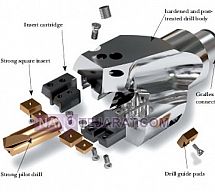

5.صیقل- تراش دهی ترکیبی

ابزار صیقل- تراش دهی ترکیبی

نوع CSX

برای استوانه های هیدرولیکی-پنوماتیکی ، تیوپ ها و سطوح داخلی .

کاربرد

ابزار ترکیبی تراش-صیقل دهی سطح داخلی استوانه ها را تنها در یک عبور صیقل و تراش می دهند.این ابزار کار کم هزینه و محیطی دوستانه را بوجود می اورند.همچنین ابزار پردازش سطوح داخلی لوله و تیوب ها را در کمترین زمان فراهم می کنند.

ابزار ترکیبی تراش-صیقلی به منظور صیقل دهی پس از فرایند تراشیدن در تیوپ های با دقت سرمایی بهم پیوسته و بدون درز، طراحی شده اند.شامل تیوپ های به شکل DOM و بهم جوش خورده میباشند،که بطور یکپارچه سرمایی به شکل DIN EN 10305-1 و یا تیوب های گرمایشی استیل، ترسیم شده است.

در حال تراشیدن، سرتراش دهنده سطوح داخلی استوانه را در سایز دقیق و دلخواه تراش می دهد، سر غلتکی که عملیات را از پشت دنبال می کند تیوب را صیقل می دهد. عملیات تراش و صیقل دهی که همزمان اتفاق می افتند زمان اجرایی بسیار کوتاهی را بدست می دهد. در حال فراهم کردن اندازه گیری دقیق و زبری کم سطح، این فرایند سختی سطح را نیز افزایش میدهد. از اینرو، استوانه هایی با صافی و مقاومت بیشترهمانند استوانه های سنگ زده شده به دست می آیند.

ابزار تراش-صیقل می توانند بر روی دستگاه های تراش-صیقل لوله یا دستگاه های مربوط به حفاری های عمیق خاص بکار روند که سیستم BTA دارند.

سیستم اتوماتیک بستن تیغه

یک تیغه ی اتوماتیک با سیستم خاموش و روشن بر روی این ابزار وجود دارد. این سیستم بطور اتوماتیک با عقب کشیدن تیغه ی تراش و سر غلتک پس از اتمام فرایند،خاموش می شود. بنابراین برداشتن ابزار بدون رساندن هیچ آسیبی به سطح تراش داده شده امکان پذیر است. در نتیجه، نیازی به سوار کردن قطعات و برداشتن انها پس از هر فرایند نیست. اینکار، گذشته از صرفه جویی در زمان فرایند اتوماسیون راحتی را نیز بهمراه دارد.

.6 تراش-صیقل

ابزار تراشیدن-صیقل

نوع CX,CDX

برای استوانه های هیدرولیکی-پنوماتیکی، تیوب ها، سطوح درونی

ابزار تراش نوع CX

ابزار مخصوص تراش دهی از نوع CX دستگاه هایی یکپارچه و استوانه های استیل با دقت بالا به همراه یک سر صیقل دهی از نوع CDX با دو عملکرد مختلف هستند.

در اولین عملکرد، سری تراش CX ، استوانه را تراش میدهد؛ در عملکرد دوم، غلتک CDX سطح را صیقل میدهد. بنابراین عملیات در دو مسیر کامل شده است. بسته به استوانه،در انتهای فرایند قطری به اندازه ی مجاز H8 یا H9 و نیز کیفیت سطح با مقدار RZ<1μm بدست می آید.

7.صیقل دهی چند سری

ابزار صیقل دهی چند غلتکی

نوع UX

برای حفره های محوری و پله ای

کاربرد

نوع YAMASA UX میتواند دو حفره با اندازه های مختلف را همزمان صیقل دهد. علاوه براین،ابزار به منظورفراهم آوردن اندازه های دقیق و کیفیت سطوح با حفظ محوریت استفاده می شوند. این ابزار علاوه بر، سختی سطح و روغنکاری به میزان کم ، افزایش مقاومت در برابر تراش، شکستگی، اکسایش و ترک خوردگی،را نیز تامین میکنند. این ابزار صرفه جویی در زمان را از طریق قدرت و سرعت اجرایی بالا تامین میکنند و این کار انگیزه ای برای ترجیح به تولیدات پی در پی می باشد.

ساختار ابزار

ابزارهای نوع UX دارای بدنه ی بسیار دقیق بطور خاصی طراحی شده و یک سرغلطکی می باشند. کناره های ابزار مکانیزم خاصی دارند که قادر است جدا از هر یک از سر های غلتکی اندازه گیری را تامین کند. سر غلتک شامل یک محفظه، مخروط و غلjک ها میباشد. سر غلتکی طبق اندازه گیری های قطعه ی کار بطور خاصی طراحی شده اند. طبق تشخیص، میله بصورت مخروطی مورس یا استوانه ای دریافت می شود.

طول غلتنده

طول غلتنده و پیشروی آن در مراحل فرایند بطور خاصی طبق ابعاد کار مربوطه طراحی شده اند. در حال براده برداری قطعه کار مربوطه، سرهای غلتک که استفاده از سایرابزار را برطرف کرده ، صرفه جویی در زمان دارند؛ طوری طراحی شده اند که حد اکثر تا 3 مرحله ماشین کاری را تامین می کنند.

صیقل دهی مخروطی/سطح صاف

ابزار مخصوص صیقل دهی سطوح صاف و مخروطی ها

سری های K

سطوح مسطح و مخروطی شکل های نر و ماده

کاربرد

این ابزار برای پردازش سطوح صاف و مخروطی های درونی-برونی بکار می روند. اینها برای صیقل دادن تمامی قطعاتی که به ظرافت و حساسیت نیاز دارند،مناسب هستند. بدنه ی ابزار به یک سیستم فنری خاص مجهز شده است. این سیستم فنری، فشاری را بر قطعه بکار بسته شده اعمال میکند،که بطور خاصی تنظیم شده است. بطور همزمان، سیستم فنری یک ضربه کنترل شده ی ایمن را در ابزار تامین میکنندفاصله ی ایمن. ضربه ی کنترلی ایمن از اضافه بار روی قطعه و دستگاه جلوگیری میکند. بعلاوه،این کار به ایجاد یک کیفیت سطح کامل و استاندارد منجر می شود . سیستم فنری که بطور خاصی برای هر یک از ابزار طراحی شده است، فرصتی برای تامین فشار مشابه را در هر زمان به قطعه که در پردازش می باشد ارائه میدهد،و در نتیجه یک اندازه ی دقیق و استاندارد بدست می اید.

همه ی مکانیزم های تنظیمی در ابزار ذکر نشدند. فرایند صیقل دهی زمانی اتفاق می افتد که سر غلتکی که بطور خاص طبق اندازه ی قطعه ی کار تهیه شده است، با یک نیروی مطمئن با قطعه ی کار تماس یابد. در طول فرایند، ابزار یا قطعه ممکن است بچرخند. این ابزار قادر به پردازش تمامی انواع فلزات با قدرت کشسانی 1400N/mm2 و سختی حداکثر 42-45 HRC هستند. ابزار بر روی ماشین تراش های CNC یا بین المللی، مراکز ماشین کاری، دستگاه های حفاری، دستگاه های فرزکاری یا دستگاه

همه ی مکانیزم های تنظیمی در ابزار ذکر نشدند. فرایند صیقل دهی زمانی اتفاق می افتد که سر غلتکی که بطور خاص طبق اندازه ی قطعه ی کار تهیه شده است، با یک نیروی مطمئن با قطعه ی کار تماس یابد. در طول فرایند، ابزار یا قطعه ممکن است بچرخند. این ابزار قادر به پردازش تمامی انواع فلزات با قدرت کشسانی 1400N/mm2 و سختی حداکثر 42-45 HRC هستند. ابزار بر روی ماشین تراش های CNC یا بین المللی، مراکز ماشین کاری، دستگاه های حفاری، دستگاه های فرزکاری یا دستگاه های دیگری که با چرخش کار میکنند نصب می شود.

ساختار ابزار

ابزارهای سری K یک بدنه و یک سر غلتکی دارند. بدنه ی ابزار شامل یک میله و یک محفظه ی حساس مجهز به سیستم فنری با تفاوت فشار میباشد. سیستم ویژه ی فنری، طبق نیازمندیهای مناسب کار طراحی شده اند. این وسیله با مخروطی نوک تیز یا میله ای استوانه ای طبق ترجیح مصرف کننده ارائه شده است. سر غلتک شامل محفظه، شیپور،مخروط و غلتک هاست. این قسمت ها طبق ابعاد قطعه ی کار طراحی و تولید شده اند. سپس، سری غلتک ها بر روی یک بدنه ی مناسب سوار می شوند. از آنجاییکه که سرهای غلتک طبق مشخصه هایی از قطعه کار طراحی شده اند، نگهداشتن این قسمت ها در انبار ممکن نیست.

بایدهای سفارش

بدنه و سرغلتک ها طبق اندازه قطعات کار مختلف و نوع ماده طراحی شده اند. به منظور تولید مناسب ترین ابزار، ارائه ی نقشه فنی و اطلاعاتی همچون نوع ماده و سختی ماده ضروری است.اگر فرستادن طراحی های فنی ممکن نیست، حداقل اندازه های سطح قطعه کار و نوع ماده ی آن باید اطلاع داده شوند.

مدلها

KI مخروط درونی

KD مخروط بیرونی

KA سطح صاف

مدلها

ابزار صیقل دهی غلتکی با مخروطی نَر

نوع KI

برای سطوح درونی مخروطی شده

ابزار صیقل دهی غلطکی با مخروطی ماده

نوع KD

برای سطوح بیرونی مخروطی شکل

ابزار صیقل دهی صاف

نوع KA

برای سطوح صاف

اطلاعات فنی

حرکت انتقالی 200-700rpm~

قبل از براده برداری تراشیدن

سختی قبل از براده برداری RZ=5-15μm

روغنکاری روغن یا امولسیون

نمونه سفارش

KJ-45,50-30,50-30 –ZS

KI نوع

45،50 ᴓ D

30،50 ᴓ d

30ͦ زاویه

Zs25 میله

9.دستگاه های صیقل دهی غلتکی

دستگاه های صیقل دهی غلتکی نا متمرکز

سری های MXM

برای شفت های استوانه ای

تک مسیره....مانند سطوح آینه ای

کاربرد

گونه ی YAMASA MXM به منظور صیقل استوانه های پله ای و شفت های ساده استفاده می شوند. این دستگاه گذشته از صیقل دهی، همچنین سختی سطح و درجه بندی به میزان کم را انجام میدهد. بخاطر توانایی در سرعت و قدرت اجرائی بالا، این دستگاه صرفه جویی در وقت را تامین میکند. اینها دلایل ترجیح برای تولید متوالی است.

طراحی و عملکرد

دستگاه های صیقل دهی غلتکی MXM قادر به پردازش هر نوع قطر بین ᴓ3-ᴓ4 mm با تغییر سر غلتک هستند. یک سری غلتک برای هر قطر نامی به کار می رود. هر سری غلتک قابلیت تنطیمی تا 0.5mm را دارد. قطرنامی سر غلتک می تواند با دامنه تلرانس بین 0.40- و 0.10+ تنظیم شود.

ویژگی های تکنیکی

دستگاه های صیقل دهی غلjکی YAMASA MXM می توانند شنک های استوانه ای را تا سختی 8H با یک تنظیم پردازش کنند. این دستگاه ها قادر به پردازش تمامی انواع فلزات با قدرت کشسانی 1400N/mm2 و بیشترین سختی 42-45HRC هستند.در این فرآیند سطوحی با پرداخت بالا تا Ra 0.02μm را می تواند بدست آورد.

با دستگاه های صیقل دهی نوع MXM، پیشروی در بخش ها و تنظیمات تلرانس بطور خودکار انجام می شوند. دستگاه قطعه کار را در اختیار میگیرد و پس از اتمام فرایند صیقل دهی آنرا بر می دارد. دستگاه مشخصه های کاملا اتوماتیک دارد. به دلیل سیستم پیشروی اتوماتیک، این دستگاه قادر به دست یابی به تولیدات سریع می باشد. این دستگاه می تواند در هر خط تولید برای هر نوع از تولیدات سریالی استفاده شود. همچنین سیستم بارگذاری خودکار می تواند به ان اضافه شود.

مزیت ها

● این دستگاه قادر به دست یافتن به تولید پی در پی و سریع است.

● زمان، پول و انرژی را ذخیره میکند.

● دهنه های غلتکی می توانند به آسانی و بسرعت تعویض شوند.

● یک درجه بندی سریع و دقیق می تواند از طریق مکانیزم تنظیم انجام بگیرد.

● هیچ گرد و غبار و رسوباتی را برجای نمی گذارد.

مدلها

نوع MXM DVH

• صیقل دهی غلتکی

فن اوری صیقل دهی غلتکی

برای سطوح سیلندری

غلتک

چرخش

مسیر پیشروی

قطعه کار

فرایند صیقل دهی غلتک YAMASA روشی برای ایجاد قطعاتی است که از میان فرایند قبل براده برداری، به صورت روان و زمخت عبور کرده اند. پردازش هر نوعی از مواد فلزی با استفاده از این روش امکان پذیر است. صیقل دهی غلتکی با برخورد غلتک ها روی سطحی از قطعه با کمک یک مکانیزم دقیق انجام می گیرد. زمانی که یک چنین برخوردی انجام گرفت، قطعه یا ابزار با سرعت مشخصی می چرخد، سپس غلتک ها روی سطح قطعه با نیروی خاصی می نشینند، در نتیجه فرایند صیقل دهی غلتکی بدست می اید. تاثیرات اتفاق افتاده به هنگام تماس غلتک با سطح قطعه، بصورت زیر میباشد

برخورد غلتک با قطعه با فشار بدست می اید. در این نقطه، در حالی که پیش رفتگی های روی سطح با فشار اعمال شده اند، شکاف های زیرین بطور همزمان پر شده اند. این فرایند که ما ان را بدشکلی پلاستیکی می نامیم بموازات چرخش، فشار و پیشروی ادمه پیدا میکند. بنابراین، سطوح لغزنده و روشن بدست می اید. سرعت پیشروی غلتک و فشار وارد شده بر روی قطعه طبق سختی سطح تعریف شده است که این سختی مستلزم بدست اوردن است. مقدار سختی با کم کردن سرعت پیشروی و افزایش فشار کاهش می یابد. برعکس، در حالی که فشار کاهش می یابد و سرعت پیشروی سریعتر میشود، مقادیر سختی سطح افزایش می یابد.

مزیت ها

با فن اوری صیقل دهی غلتکی YAMASA

● سطوحی با کیفیت RZ<1μm/RA<0.16μm را میتوان بدست اورد.

● دست یافتن به خطای مجاز با اندازه ی مطلوب به اسانی و بسرعت.

● سطح در همین زمان سخت میشود. این سطح عمل امده را برای محکم تر شدن، درخشان تر و لغزنده تر شدن تضمین میکند.

فن اوری صیقل دهی غلتک YAMASA؛

● بسیار مقرون به صرفه است، مصرف کم اسباب یدکی دارد، زمان، پول و انرژی را ذخیره میکند.

● این فرایند با یک مرحله کامل شده است. زمان فرایند بسیار کوتاه است.

● هیچ گرد و غبار یا رسوباتی برجای نمی گذارد. هیچ صدمه ای به محیط نمی زند.

● درجه بندی و روغنکاری کم.

مواد

استیل

پیش از ماشین کاری

ماشین تراش

مشخصه های صیقل دهنده

چرخش

پیشروی

زمان فرایند

سختی سطح

پیش از صیقل دهی

پس از صیقل دهی

فرایند صیقل دهی غلتکی

ابتدا ماشین کاری pre-machining

سطح قطعه کار باید برای صیقل تراشی آماده گردد. برای این کار ابتدا،قبل از هر کاری ماشینکاری توصیه می شود. مرحله ی ماشین کاری در بدست آوردن سطحی استاندارد،خوب و با کیفیت بع از صیقل کاری، مهم می باشد. ماشین کاری را میتوان با دستگاه های ماشین کاری، صیقل دهی و سخت کاری اجرا نمود.

ابزار صیقل دهی بخشی از سطح را بر نمی دارد بلکه فقط سختی سطح را بر روی یکدیگر جمع می کند،در این زمینه می توان گفت که عموما عمق سختی stock allowance را مشخص می کند.

Stock allowance با عمق سختی برابر می شودRZ. طبق قطر و ماده،پس از ماشینکاری،عمق سختی باید بین Rz=5-30max. 5-50 µm باشد.

پیش از صیقل دهی بخش مناسب ترین بخش از سطح می توانید از فرمول ماشینکاری زیر استفاده نمایید.

mm/rev. = 0.5 x cutter edge radius mmسرعت پیشروی در هر چرخش

پس از مرحله ی پیش از ماشین کاری، قطعه کار برای صیقل دهی اماده می باشد.پس از صیقل کاری دیگر اثری از زبری بر روی سطح باقی نمی ماند.

صیقل تراشی SKIVE

فن اوری صیقل تراشی

برای سیلندرهای گازی-هیدرولیکی

فن اوری صیقل دهی- تراش برای استفاده در تولیدات گازی و هیدرولیکی از سالهای خیلی قبل شروع شد. به دلیل مقرون به صرفه بودن این روش و تولید محصولات تیوپی با کیفیت بالا ، این کار عملیات سنگ تیزکنی را در تولیدات پی در پی از میان بر می دارد.

سطوح صیقل داده ی غلتکی سختی کمتری را در مقایسه با سطوح صاف شده ارائه میکنند. در این مورد، مقدار خوردگی و زنگ زدگی بسیار کمی اتفاق می افتد. بنابراین اتصالات در حال حرکت از میان سیلندر در معرض پوسیدگی بسیار کمتری قرار می گیرند و عمر طولانی تری خواهند داشت.

فرایند صیقل دهی- تراش، مزیت های زیادی را بهمراه دارد

● کوتاه کردن زمان فرایند تا حد بسیار زیاد

● رسیدن به اندازه ی درست و واقعی

● شکل هندسی درست

● ایجاد لایه ی سطحی زمخت بالایی با روغنکاری کم

● کاهش چشمگیر هزینه ها

فن اوری غلتندگی عمیق DEEP ROLLING

برای سطوح سیلندری

تراکم فشار

این روش مقاومت فرسودگی بخش هایی را که در معرض تنش دینامیکی تحت فشار یا بار زیاد قرار گرفته اند را افزایش میدهد و از ترک خوردگی ها و شکستگی هایی که ممکن است از طریق تنش و استهلاک بوجود ایند، جلوگیری میکند و یا آنها را کاهش میدهد.

مقاومت شی بعلت تغییرات لحظه ای در ساختار زاویه ای و مقطع بر روی قسمت های در حال حمل بار یا قرار گرفته در معرض بار کاهش می یابد. برای ممانعت از این کار، خطوط مدوری شعاع مانند بکار رفته اند.تا حد بسیار زیادی، در این بخش ها که اثر شکاف وجود دارد معمولا برش های عرضی جدی یافت شده اند. مواد معمولا از این بخش ها یا ترک می خورند و یا می شکنند. هدف از روش غلتکی عمیق کاهش اثرات بریدگی و جلوگیری از ترک خوردگی و شکستگی با افزایش مقاومت فرسودگی است.

صیقل غلتکی عمیق مناسب ترین و سریع ترین روش از روش های پردازش فلزات مکانیکی است. موفقیت حاصل از این روش در نتیجه ی سه تاثیری که همزمان اتفاق می افتند تضمین می شود.

1. با تراکم فشار باقی مانده بر سطح پس از غلتاندن عمیق. این تنش هرگز غلتیدن عمیق را کاهش نمی دهد.

2.با افزایش مقاومت در برابر ماده.

3. با صیقل دادن سطح از طریق صاف کردن برامدگی های ریز که عملیاتی مانند تراشیدن و غیره قادر به تشخیص آن نیستند.

برای موفق بودن در اجرای صیقل دهی غلتکی عمیق، استفاده از پارامترهای درست اجرائی ضروری است. به این ترتیب،تنظیمات چرخش، پیشروی و نیروی غلتک مهم هستند.

در مدت اجرای صیقل دهی غلتکی عمیق، ساچمه ی غلتک بر روی قطعه ای که با ان تماس دارد فشرده می شود. این عمل لایه ی بالایی را قالب سازی کرده ، ساختار ریز سطح را تغییر میدهد. نیروی صیقل دهی غلتک عمیق که در نقطه ی تماس با سطح اتفاق می افتند نیروی تماس هرتزی را در کناره ماده بوجود می اورد. اگر این نیرو بیشتر از مقاومت کشش پذیری ماده باشد، ماده شروع به تراوش کردن از کناره های سطح میکند. مقاومت تراکم فشارباقیمانده پس از این عملیات فرسودگی در این نواحی با افزایش مقاومت، می ماند.

اگر تغییر شکل پلاستیکی زیر سطحی از درجه حرارت اتاق و یا تبلور مجدد اتفاق بیفتد، "سردکاری" نامیده میشود. مقدار سردکاری تولید شده به نیروی غلتنده، سرعت پیشروی، شکل ساچمه ی غلتنده ی عمیق تراش، قطعه و خواص ماده بستگی دارد. نیروی غلتنده و سرعت پیشروی پارامترهای قابل تغییرند. برای مثال، نیروی پایین غلتنده موجب سردکاری با مقدار کم میشود.

ویژگی های فراگیری، بسته به مقدار سردکاری و خواص ماده بدست می ایند. عمق تراکم فشار که پس از اعمال غلتنده بوجود امده است، روندی است که تغییر میکند.

برای مثال، زمانی که نیروی غلتانی کم یا ساچمه های غلتان کوچک بکار رفته باشند، مقادیرپایین می ایند. متشابها، زمانی که نیروی غلتان یا ساچمه های غلتنده عمیق بزرگ بکار رفته باشند، عمق فرورفتگی وعمق تراکم فشار افزایش می یابد.

نیروی غلتنده

نیروی غلتنده عمیقا بر مقدار سردکاری و تراکم فشار بوجود امده بر سطح قطعه در پایان پردازش صیقل غلتکی عمیق ،تاثیرمی گذارد. به همین دلیل، اجرای پارامترهای مناسب از نیروی صیقل غلتکی و کنترل کردن انها ،اطمینان عملیات را افزایش میدهد.

ارتباط با ما Contact Us

ابزار تراش سعادتفربرادران شاهی

تلفن 85 18 6670 21 98+ TEL

فکس 06 11 6672 21 98+ FAX

ADDRESS

آدرس تهران – خیابان امام خمینی رویروی بیمارستان سینا پاساژ نظام طبقه همکف پلاک 105

sitshahi@yahoo.com