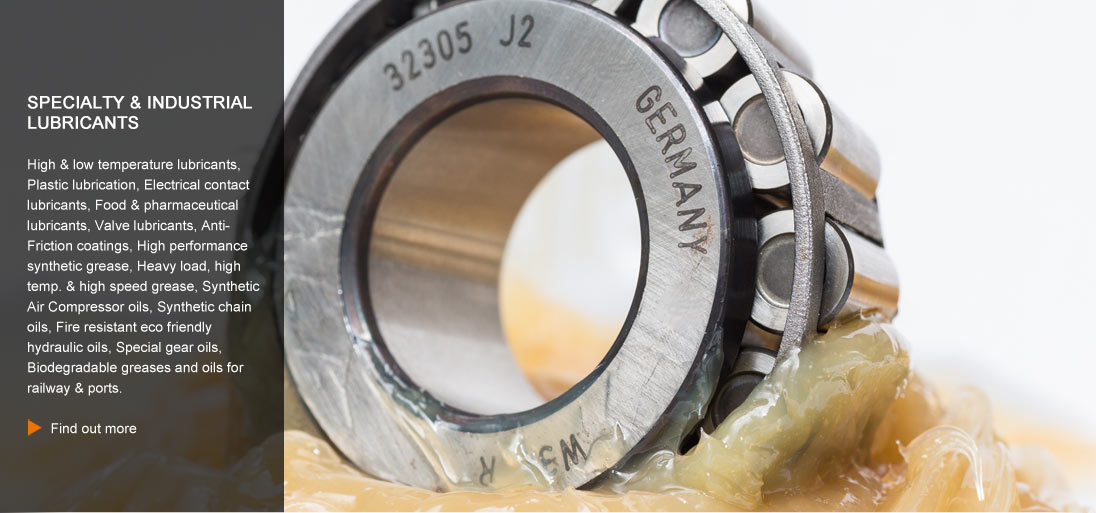

گریس بلبرینگ Grease در واقع نوعی روان کننده برای حرکت ساچمه های بلبرینگ در گردش در تماس با قفسه و رینگ بلبرینگ محسوب می شود. روان کننده های انواع یاتاقان بلبرینگ ها در نوع مختلف روغن با ویسکوزیته کمتر و گریس بلبرینگ با ویسکوزیته بیشتر مورد استفاده قرار می گیرند که انتخاب بین این دو روان کننده به نوع بلبرینگ و یاتاقان، سرعت دورانی حرکت ساچمه های بلبرینگ، شرایط محیطی بالاخص دمای محیط و دمای کاری بلبرینگ بستگی دارد. تنوع و ماندگاری بیشتر گریس ها سبب کاربری عمده تر آنها در روانکاری بلبرینگ ها در مقایسه با روغن شده است.

گریس بلبرینگ که در فاز پلاسما یعنی فازی بین جامد و مایع قرار دارد یک فیلم نازکی از روان کننده را در بین ساچمه ها و رینگ بلبرینگ تحت تنش های شدید فشاری، سایشی و حرارتی قرار داده و از سایش مستقیم دو سطح فلزی بر روی یکدیگر که سبب ایجاد اصطکاک، بالا رفتن دما، ذوب شدن سطوح و تخریب کامل بلبرینگ می شود پدید می آورد. گریس بلبرینگ تحت عملکرد در شرایط سخت کاری و با جذب پلیسه های ناشی از سایش سطوح فلزی به تدریج از بین رفته و کیفیت خود را از دست می دهد و از این رو می بایست بصورت مستمر بازدید و گریس بلبرینگ و یاتاقان بصورت دوره ای تعویض شود.

انتخاب میان روغن و گریس در روانکاری بلبرینگ ها به فاکتور های متنوعی بستگی دارد اما در کل مزایای گریس به روغن بسیار قابل توجه بوده و اغلب برند های معتبر نیز در روانکاری یاتاقان بلبرینگ ها از گریس استفاده می کنند. همانطور که گفته شده از مهمترین فاکتور ها در انتخاب گریس یا روغن نوع بلبرینگ می باشد. بلبرینگ های شعاعی که در آنها ساچمه ها در ارتفاعات مختلف در اتصال شافت های افقی قرار می گیرند نیاز به روان کننده هایی دارند که حالت نیمه جامد داشته باشد تا موقعیت مکانی خود را در اتصال بلبرینگ حفظ کند. از این رو در اتصال بلبرینگ های شعاعی مانند بلبرینگ شیار عمیق، بلبرینگ خود تنظیم و بلبرینگ تماس زاویه ای استفاده از گریس بلبرینگ به روغن به سبب حفظ موقعیت مکانیکی ترجیح داده می شود. در مورد بلبرینگ ها و رولبرینگ های کف گرد که در آنها اغلب از یک رینگ در دو طرف ساچمه استفاده می شود این رینگ مانند کاسه ای نگه دارنده برای روان کننده عمل کرده و در این نوع از بلبرینگ که در اتصالات شافت های عمودی و برای تعلیق بار های محوری استفاده می شود قابلیت بکارگیری روغن بجای گریس بلبرینگ نیز فراهم می باشد.

هر چند حفظ حالت جامد و عدم جاری شدن مهمترین مزیت گریس بلبرینگ به روغن در فرایند روانکاری محسوب می شود اما تنها مزیت نیز نمی باشد. قابلیت های حرارتی گریس ها از روغن ها بالاتر بوده و به بیان ساده تر در دمای بالاتری سوخته و قابلیت خود را از دست می دهند. علاوه بر این گریس ها با پایه های مختلفی از عناصر مختلف مانند گریس پایه سدیم، گریس پایه لیتیوم، گریس پایه پتاسیم، گریس پایه آلومینیوم و .. تولید می شوند که هر یک مشخصه منحصر به فردی را برای گریس فراهم آورده برخی برای کاربری در دماهای بالاتر بصورت نسوز، برخی برای اتصال بر روی بلبرینگ ها با سرعت زاویه ای بالاتر و بر حسب شرایط محیطی و کاربری انتخاب می شوند که انتخاب گریس را در روانکاری یاتاقان بلبرینگ ها بر حسب شرایط کاری با گستردگی بسیاری روبرو می سازد. در کل باید گفت که انتخاب گریس در روانکاری بالاخص در مورد یاتاقان ها که دارای یک هوزینگ در بخش بیرونی هستند که دسترسی به بلبرینگ را محدود می کند نیاز به روانکاری مجدد را به حداقل رسانیده و طول عمر و ماندگاری مناسب تری را برای بلبرینگ به همراه دارد.

گریس یک روان کننده دو فاز است که از یک ضخیم کننده به طور فیزیکی در روغن پایه حل شده است. گریس بلبرینگ معمولاً از 85٪ روغن پایه base oil ، 10٪ غلیظ کننده thickener ، بعلاوه مواد افزودنی (~ 5٪) تهیه می شود. هنگامی که به گریس فشار وارد می شود ، هم الیاف ضخیم کننده و هم روغن در برابر تغییر شکل مقاومت می کنند و به ترتیب با نیروهای الاستیک و چسبناک مخالف می شوند. خاصیت کشسانی و ویسکوزیته بالا از نشت گریس جلوگیری می کند ، در حالی که سیالیت آن برای روانکاری بلبرینگ با گریس ضروری است یا به بیان ساده تر گریس بلبرینگ دو خاصیت ویسکوزیته بالا و سیالیت مناسب را بصورت همزمان دارد. روغن های پایه روان کننده رفتارهای غیر نیوتنی را در تنش های برشی و فشارهای بالا نشان می دهند ، در حالی که گریس ها به دلیل ساختار دو فازی این رفتار را حتی در پایین ترین تنش برشی نشان می دهند. روغن پایه ، ضخیم کننده و افزودنی در گریس های معمولی بدیهی است که یک سیستم رئولوژیکی بسیار پیچیده تر از یک روغن پایه ساده است ، بنابراین نمی توان تشکیل فیلم روان کننده را نسبت داد و بنابراین رفتار اصطکاکی را به یک جزء گریس منحصر نمود و در واقع ترکیب این مواد شیمیایی در ساختار کلی گریس بلبرینگ است که خواص منحصر به فرد نهایی را باعث می شود. ترکیب و خواص فیلم روان کننده به احتمال زیاد به خواص گریس (روغن پایه و نوع غلیظ کننده ، افزودنی ها ، رئولوژی) و شرایط عملکرد (سرعت ، دما و طراحی بلبرینگ) بستگی دارد. تعدادی مدل برای روغن کاری یاتاقان ها وجود دارد. رایج ترین مورد این است که روان کننده تشکیل دهنده فیلم روغن "چکیده شده" است که از ماتریس ضخیم کننده به دلیل تنش برشی آزاد می شود. در این مدل ضخیم کننده نقش فعالی در فرآیند روانکاری بلبرینگ با گریس ندارد. با این حال ، تحقیقات اخیر این مدل را به چالش کشیده است ، و علاوه بر این شواهد قابل توجهی از بررسی فیلم های روان کننده بلبرینگ وجود دارد که نشان می دهد که ضخیم کننده در فرآیند روانکاری شرکت می کند ، اگرچه این امر بستگی به طراحی بلبرینگ و نوع گریس بکار گرفته شده دارد. أر زیر به بررسی انواع گریس با پایه های مختلف می پردازیم.

کلسیم عنصری فلزی در ردیف دوم از جدول تناوبی مواد و با عدد اتمی 20 می باشد که از نظر شیمیایی در لایه ظرفیت خود دارای دو الکترون آزاد می باشد. عدد جرمی کلسیم 40 بوده و در دمای 842 درجه سانتی گراد ذوب می شود. گریس با پایه کلسیم یکی از اولین گریس هایی است که برای مصارف عمومی تولید شد. برخی از ویژگی های کلیدی این گریس چند منظوره ، مقاومت عالی در برابر آب ، حفاظت خوب در برابر خوردگی و پایداری مکانیکی عالی است. با این حال ، این روان کننده بهتر است در دمای پایین استفاده شود ، زیرا دمای بالا ممکن است باعث تغییر در ساختار آن شود. امروزه گریس بلبرینگ با پایه کلسیم و گریس کمپلکس کلسیم عمدتا در کاربردهای دریایی ، صنعتی ، خودرو و کشاورزی استفاده می شوند.

گریس های کمپلکس کلسیم در اواخر دهه 1940 به صورت تجاری در دسترس قرار گرفت. در سال های اخیر ، سهم این گریس از بازار در حال کاهش است. در حالی که آنها هم در برابر آب و هم در برابر حرارت مقاومت نشان می دهند ، می توانند در شرایط مختلف نسبت به دمای آب حساس شوند و اگر بیش از حد گرم شوند ، سخت می شوند و عملا کاربری خود بعنوان روان کننده بلبرینگ ها را از دست می دهند. با این حال ، گریس بلبرینگ با پایه کلسیم قابلیت تعلیق میزان بسیار بالایی از بار در فشار های بالا و بدون نیاز به افزودنی های دیگر را دارد.لیتیوم Li یک عنصر فلزی از نوع قلیایی و در ردیف اول از جدول تناوبی عناصر می باشد. لیتیوم با عدد اتمی 3 دارای یک الکترون آزاد در لایه ظرفیت بوده و فلزی فعال محسوب می شود. عدد جرمی لیتیوم 6.94 بوده و در دمای 180 درجه سانتی گراد ذوب می شود. گریس با پایه لیتیوم یک گریس چند منظوره است که به دلیل دوام ، ویسکوزیته بالا و عدم جاری شدن در دماهای بالا در اتصالات یاتاقان بلبرینگ ها شناخته می شود. گریس بلبرینگ با پایه لیتیوم به منظور محافظت طولانی مدت در برابر اکسیداسیون یا زنگ زدگی بلبرینگ ، خوردگی ، دمای شدید و سایش طراحی شده است. گریس های لیتیوم با روانکاری عالی ، مقاومت عالی در تماس با آب و مقاومت در برابر فشارهای زیاد و بارهای ضربه ای مشخص می شوند. این سری از گریس ها برای کاربردهای مختلف ، از جمله خودرو ، باغبانی ، صنعتی ، خانگی و کاربردهای فلزی به فلزی مناسب هستند.

گریس لیتیوم در محدوده دمایی -25 درجه الی 130 درجه سانتی گراد خواص روانکاری خود را حفظ می کند و از همین بابت نیز یک گریس چند منظوره در روانکاری بلبرینگ و یاتاقان محسوب می شود. بسیاری از برند های معتبر تولید کننده انواع بلبرینگ و یاتاقان مانند برند NSK ژاپن در روانکاری بلبرینگ و یاتاقان از گریس با پایه لیتیوم استفاده می کنند که هم مقاومت حرارتی در برابر سوختن بالایی دارد و هم دیر جاری می شود. بالاخص در روانکاری یاتاقان ها برند NSK از گریس های پایه لیتیوم که حتی بصورت مادام العمر به سبب دشواری در روانکاری داخلی هوزینگ یاتاقان استفاده می کند. البته خود گریس با پایه لیتیوم نیز در دو نوع مختلف کامپلکس Complex و سولفونات Sul class="thewords"fonate مورد استفاده قرار می گیرد.

گریس های لیتیوم Complex به طور کلی دارای ثبات خوب ، ویژگی های درجه حرارت بالا و ویژگی های مقاومت در برابر آب هستند. سایر الزامات عملکرد مانند فشار شدید ، ضد سایش ، زنگ زدگی و خوردگی را می توان با افزودن مواد افزودنی مناسب بهبود بخشید. این گریسها همچنین دارای مشخصات GC-LB NLGI هستند. با این وجود ، مقایسه دقیق بین گریس های لیتیوم Complex و کلسیم سولفونات نشان می دهد که گریس کلسیم سولفونات دارای مزیت است. گریس های کلسیم سولفونات از گریس های Complex لیتیوم هم در برگه اطلاعات و هم در کاربردهای واقعی بیشتر عمل می کنند. مهمترین تفاوت بین این دو نوع گریس بلبرینگ این است که گریس های کلسیم- سولفونات معمولاً به مواد افزودنی برای برآوردن برخی الزامات عملکردی مانند گریس های کمپلکس لیتیوم نیاز ندارند. گریس های کلسیم-سولفونات در مقایسه با گریس های کمپلکس لیتیوم پایداری مکانیکی و برشی بالاتری از خود نشان می دهند که نشان دهنده نشت کمتر و فرسودگی در حین کار است. نقطه افت و عمر بالا در گریس های کلسیم سولفونات نیز بهتر است و این اجازه را می دهد که از این گریسها در دماهای بالاتر استفاده شود.

برخلاف گریس های Complex لیتیوم ، که به مقدار قابل توجهی آنتیموان روی یا سایر انواع افزودنی ها نیاز دارند ، ضخیم کننده های کلسیم سولفونات دارای خاصیت ذاتی فشار شدید و ضد سایش هستند. علاوه بر این ، در حالی که سولفونات ها به عنوان مهار کننده های طبیعی زنگ زدگی شناخته می شوند ، گریس های لیتیوم Complex به طور مداوم به افزودنی های مهار کننده زنگ احتیاج دارند. علاوه بر این ، سولفونات کلسیم ، به دلیل خاصیت ضخیم کننده ، خاصیت عالی مقاومت در برابر آب را برای گریس بلبرینگ و حتی در حضور آب تجزیه نمی شود. برای بهبود خواص مقاوم در برابر آب ، گریس های Complex لیتیوم معمولاً به چسب هایی نیاز دارند که در حضور آب مستعد تخلیه سریع هستند. گریس های بلبرینگ کلسیم سولفونات نیز با گریس های لیتیوم و لیتیوم کمپلکس سازگار هستند. تنها محدودیت های مربوط به گریس های کلسیم سولفونات قابلیت پمپاژ و هزینه پایین آنهاست. با این حال ، پیشرفتهای تکنولوژیکی اخیر این گریس ها را با گریس های Complex لیتیوم برابر کرده است. یک گریس کلسیم سولفونات نیز می تواند در انواع بیشتری از صنایع در مقایسه با گریس های لیتیوم کمپلکس در روانکاری بلبرینگ استفاده شود ، بنابراین آن را برای گریس چند منظوره با کارایی بالا انتخاب می کنند.

سدیم Sodium یک عنصر فلزی بسیار فعال با یک الکترون آزاد در لایه ظرفیت می باشد که در دسته فلزات قلیایی و در ردیف اول از جدول تناوبی عناصر قرار دارد. عدد اتمی سدیم 11 و عدد جرمی آن 22.98 بوده در دمای 97.79 درجه سانتی گراد ذوب می شود. گریس پایه سدیم با ترکیب صابون سودا با مواد افزودنی و روغن پایه فرموله می شود. چنین مخلوطی پایداری برشی جامد ، دمای جاری شدن زیاد ، محافظت عالی در برابر زنگ زدگی و روانکاری خوب را ایجاد می کند ، اما مقاومت گریس بلبرینگ با پایه سدیم در برابر آب و پایداری اکسیداسیون در برابر زنگ زدگی ضعیفی دارد. گریس سدیم به دلیل اشکالاتی که مقاومت محیطی در برابر زنگ زدگی دارد در حال حاضر بیشتر برای روانکاری یاتاقان های تماسی و یاتاقان هایی که بلبرینگ های داخلی در آنها بصورت محصور شده قرار دارند استفاده می شود. علاوه بر این ، گریس پایه سدیم معمولاً با گریس های دیگر مخلوط می شود تا گریس با کیفیت و ارزش بالاتری تولید شود. گریس پایه سدیم ، که بسیار شبیه به صابون های خانگی هستند در آب حل شده و در واقع شستشو می شوند ، نقاط ذوب بالاتری نسبت به گریس های بلبرینگ پایه کلسیم دارند. گریس های مبتنی بر سدیم در روانکاری موتورهای بخار و ماشین آلات اولیه صنعتی اساسی بودند. گریس سدیم دارای قابلیت عملکرد تا دمای تقریباً 110 درجه سانتی گراد است و در آغاز قرن بیستم به اولین گریس درجه حرارت بالا تبدیل شد. متأسفانه گریس های سدیم دارای سه ضعف قابل توجه هستند.

گریس یاتاقان بلبرینگ با پایه سدیم مانند صابون شستشو در آب حل شده و در صورت تماس با آب شسته شده از سطح بلبرینگ جدا شده و عملا خاصیت روانکاری خود را از دست می دهند و همچنین در صورتیکه برای مدت زمان زیادی بدون استفاده بمانند سفت شده و قابلیت روانکاری آنها کاهش می یابد. علاوه بر این ، به دلیل اندازه زیاد فیبرهای گریس سدیمی دارای ضعف در قابلیت تعلیق میزان بالای بار می شود و بدین معناست که روغن پایه با ویسکوزیته بیشتر برای ارائه خواص سنگین مورد نیاز است. استفاده از گریس سدیم به سرعت در حال کاهش است ، اما گاهی اوقات کاربردهای آن در چرخ دنده ها و کوپلینگ های بسته مشاهده می شود.

گریس سدیم را حتی با بکارگیری روغن های موتور مصرف شده نیز می توان تولید نمود. گریس پایه سدیم با استفاده از روغن موتور ضایعات (WEO) انجام شد. گریس ها با همگن سازی غلیظ کننده صابون سدیم در WEO به مدت 2 ساعت در دمای 150 درجه سانتی گراد فرموله شد ترکیب گریس های مختلف نسبت روغن به غلیظ کننده که 90/10 ، 80/20 ، 70/30 و 60/40 طراحی شده است. گریس های فرمولاسیون با انجام فرایند چکانش گریس ، جداسازی گریس و تستهای مشخصه FTIR مورد تجزیه و تحلیل قرار گرفت. مطالعه حاضر نشان داد که گریس را می توان با استفاده از WEO فرموله کرد و درصد ضخیم کننده تأثیر قابل توجهی بر خواص فرموله شده گریس دارد. گریس فرموله شده با 70 - 80 of روغن پایه و 20 - 30 of ضخیم کننده بهترین گریس فرموله شده بود زیرا خواص چربی مطلوبی را نشان می دهد.

آلومینیوم Al یک عنصر فلزی در ردیف سوم از جدول تناوبی و با عدد اتمی 13 می باشد. آلومینیوم دارای چگالی کمتری نسبت به اغلب فلزات بوده و در لایه ظرفیت خود دارای 3 الکترون آزاد می باشد. جرم اتمی آلومینیوم 26.98 بوده و دارای دانسیته یا چگالی برابر با 2.7 g/cm3 است. دمای ذوب آلومینیوم 660 درجه سانتی گراد بوده و در دمای 2470 درجه سانتی گراد تبخیر می شود. گریس بلبرینگ با پایه آلومینیوم یکی از ایده آل ترین نوع گریس در روانکاری بالاخص برای بلبرینگ هایی که در شرایط دمایی سخت و حرارت بالا عمل می کنند می باشد.

گریس با پایه آلومینیومی دارای مزایای زیادی است که می تواند دماهای بسیار بالا را تحمل کند ، خواص مکانیکی خود را تحت حرارت حفظ کرده و به سرعت جاری نمی شود، دارای خواص قابل توجهی در برابر زنگ زدگی در تماس با آب و رطوبت و از ، خوردگی و اکسیداسیون جلوگیری می کند و ثبات برشی خوبی دارد. گریس های آلومینیومی با پایه به بهترین وجه در صنایع غذایی مورد استفاده قرار می گیرند ، با این وجود کاربری آنها در صنایع خودروسازی ، فولادسازی ، ساختمان سازی و کشاورزی و روانکاری بلبرینگ و اتصالات صنعتی بسیار ایده آل می باشد.

گریس با پایه آلومینیوم به طور گسترده ای در کارخانه های فرآوری مواد غذایی و آشامیدنی استفاده می شود ، زیرا می توان با بکارگیری هیدروکربن های مصنوعی گریس آلومینیوم درجه مواد غذایی (گریس هایی با خطر حداقل در کاربری در صنایع غذایی) تولید کرد. گریس با پایه آلومینیوم به دلیل ویژگی های فوق العاده مقاومت در برابر آب و عملکرد در دمای بالا در کارخانه های فولادسازی و معادن کاربرد دارند. همچنین به عنوان یک فیلم محافظ و ضد زنگ در تجهیزات پردازش مواد غذایی ، به عنوان عامل آزاد کننده بر روی واشرها یا سیل های محفظه های مخزن و به عنوان یک روان کننده برای بلبرینگ، رولبرینگ و یاتاقان و تجهیزات و قطعات ماشین آلات که ممکن است با غذا تماس تصادفی داشته باشند ، استفاده می شود. جدا از صنایع غذایی ، گریس بلبرینگ با پایه آلومینیوم همچنین در کارخانه های فولادسازی ، معادن ، روغنکاری کلی ماشین آلات و قطعات ، کارخانه های نورد سرد ، میزهای نورد گرم ، کارخانه های کاغذ استفاده می شود.

برای کمک به تفسیر نتایج اصطکاک ، ضخامت فیلم گریس در محدوده سرعت یکسانی اندازه گیری شد. نتایج ضخامت فیلم برای (a) LiPAO ، (b) LiEs و (c) گریس های CaSMix در شکل زیر به عنوان نمونه از تمام اندازه گیری های فیلم گریس بین ساچمه و رینگ بلبرینگ انجام شده نشان داده شده است. برای مقایسه ، مقادیر نظری ضخامت فیلم برای همه روغن های پایه مربوطه نیز نشان داده شده است. یک فیلم ادامه مطلب ...

منحنی های ثبت شده برای همه گریس های مورد آزمایش در شکل به ترتیب در دمای 40 درجه سانتی گراد ، 60 درجه سانتیگراد و 80 درجه سانتی گراد نشان داده شده است. بارزترین ویژگی شکل ، رفتار اصطکاکی بسیار متفاوت گریس های آزمایش شده است: در سرعتهای پایین مقادیر اصطکاک محدوده ای تقریباً یک مرتبه از قدر ، از زیر 01/0 تا تقریباً 09/0 را پوشش می دهد. واضح است که منحنی اصطکاک ادامه مطلب ...

جدول زیر ویژگی های همه گریس های آزمایشی مورد استفاده در مطالعه را فهرست می کند. کاربردهای یاتاقان و بلبرینگ معمولی که در آنها از این گریس ها استفاده می شود نیز مشخص شده است. نامگذاری گریس ، نشان داده شده در ستون 1 ، ترکیب گریس را نشان می دهد. به عنوان مثال "LiMi" نشان دهنده چربی غلیظ کننده لیتیوم با روغن پایه معدنی است. همانطور که مشهود است این گریسها ط ادامه مطلب ...

مخلوط کردن گریس ها در یک سیستم می تواند باعث واکنش سیستم های ضخیم کننده با یکدیگر شود. این می تواند ساختار فیزیکی و شیمیایی گریس را تغییر دهد و باعث ناتوانی در نگه داشتن یا آزادسازی روغن پایه شود. گریس حاصل دارای ویژگی های عملکرد ناشناخته (بار ، ثبات دما ، برش و غیره) است. هنگام تغییر از یک سیستم گریس به سیستم دیگر باید از سازگاری لازم اطمینان حاصل کرد ، از جمله تمیز کردن در صورت امکان ، تأیید سازگاری (از جمله روغن پایه) ، نظارت و ارزیابی ، پاکسازی و شستشو گریس قدیمی و حتی در صورت لزوم تصفیه مجدد.

| جدول مطابقت انواع گریس | گریس با پایه ترکیبی آلومینیوم | گریس با پایه باریم | گریس ترکیبی باریم | گریس با پایه Bentone یا خاک رس | گریس با پایه کلسیم | گریس کلسیم 12 هیدروکسی | گریس ترکیبی کلسیم | گریس سولفونات کلسیم | گریس پایه لیتیوم | لیتیوم 12 هیدروکسی | گریس ترکیبی لیتیوم | پلی یوره | ژل سیلیکا | گریس پایه سدیم |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| گریس پایه آلومینیوم | فاقد اطلاعات | عدم تطابق | عدم تطابق | عدم تطابق | عدم تطابق | تطابق | عدم تطابق | شرایط مرزی | عدم تطابق | عدم تطابق | تطابق | عدم تطابق | تطابق | شرایط مرزی |

| گریس پایه باریم | عدم تطابق | فاقد اطلاعات | عدم تطابق | شرایط مرزی | شرایط مرزی | شرایط مرزی | شرایط مرزی | تطابق | عدم تطابق | |||||

| گریس ترکیبی باریم | عدم تطابق | فاقد اطلاعات | عدم تطابق | عدم تطابق | تطابق | عدم تطابق | تطابق | عدم تطابق | عدم تطابق | عدم تطابق | عدم تطابق | عدم تطابق | ||

| Bentone گریس خاک رس یا | عدم تطابق | عدم تطابق | عدم تطابق | فاقد اطلاعات | تطابق | تطابق | عدم تطابق | عدم تطابق | عدم تطابق | عدم تطابق | عدم تطابق | عدم تطابق | تطابق | عدم تطابق |

| گریس پایه کلسیم | عدم تطابق | عدم تطابق | تطابق | فاقد اطلاعات | تطابق | عدم تطابق | تطابق | تطابق | شرایط مرزی | تطابق | عدم تطابق | |||

| کلسیم 12 هیدروکسی | تطابق | تطابق | تطابق | تطابق | فاقد اطلاعات | شرایط مرزی | شرایط مرزی | تطابق | تطابق | تطابق | عدم تطابق | |||

| گریس ترکیبی کلسیم | عدم تطابق | شرایط مرزی | عدم تطابق | عدم تطابق | عدم تطابق | شرایط مرزی | فاقد اطلاعات | عدم تطابق | عدم تطابق | عدم تطابق | تطابق | شرایط مرزی | عدم تطابق | عدم تطابق |

| گریس سولفونات کلسیم | شرایط مرزی | شرایط مرزی | تطابق | عدم تطابق | تطابق | شرایط مرزی | عدم تطابق | فاقد اطلاعات | شرایط مرزی | شرایط مرزی | تطابق | عدم تطابق | شرایط مرزی | عدم تطابق |

| گریس پایه لیتیوم | عدم تطابق | شرایط مرزی | عدم تطابق | عدم تطابق | تطابق | تطابق | عدم تطابق | شرایط مرزی | فاقد اطلاعات | تطابق | تطابق | عدم تطابق | تطابق | عدم تطابق |

بنتون یک فیلوسیلیکات آلومینیوم جاذب است ، در اصل یک خاک رس خوب است که به عنوان یک ضخیم کننده گریس با دمای ذوب بسیار بالا است. بنتون در دماهای بسیار بالایی جاری شده و برای تولید گریس هایی که در دمای حرارتی بالا کار می کنند مناسب است که این قابلیت تا 300 درجه سانتی گراد حفظ می شود. از این ماده به عنوان ضخیم کننده گریس بلبرینگ استفاده می شود تا در برابر شستشو با آب مقاوم و همچنین پایداری مکانیکی خوبی داشته باش ادامه مطلب ...

ویسکوزیته یا غلظت احتمالاً مهمترین خاصیت روغن یا گریس است. برای اکثر سیالات جریان آرام بین تنش برشی و میزان برش رابطه خطی وجود دارد. ثابت تناسب ، ویسکوزیته یا به طور خاص ویسکوزیته دینامیک برای تشخیص آن از ویسکوزیته سینماتیکی است که با نسبت ویسکوزیته به چگالی داده می شود.

ویسکوزیته دینامیک ممکن است به عنوان تنش برشی لازم برای حرکت یک سطح صاف با سرعت واحد بر روی واحد سطح موازی با فاصله زمانی که فضای بینابین با سیال پر می شود ، تعریف شود. در واحدهای SI ، ویسکوزیته دینامیک گریس در N s m − 2 بیان می شود ، اما در حال حاضر معمولاً از سانتی پویزها یا nN s − 2 استفاده می شود. اندازه گیری مستقیم نسبتاً اندک است. معمولاً ویسکوزیته های دینامیک از اندازه گیری چگالی و گرانروی سینماتیکی به دست می آید که به راحتی در لوله های مویرگی شیشه ای کالیبره شده با استفاده از جریان گرانش اندازه گیری می شود. واحدهای ویسکوزیته سینماتیکی m2s − 1 هستند اما بیشتر از سانتیستوکها (1 × 10−6m2 s − 1) استفاده می شود. واحدهای منسوخ مانند Redwood و Saybolt ثانیه و درجه Engler که از ابزارهای لوله جریان کوتاه تهیه شده اند هنوز یافت نمی شوند ، اما امروزه آنها از اندازه گیری ویسکوزیته سینماتیکی که با آنها روابط تقریباً خطی دارند مشتق شده اند.

با افزایش دما ، ویسکوزیته یا غلظت گازها افزایش می یابد در حالی که مایعات کاهش می یابد، البته گریس بلبرینگ در فاز مایع نیست اما رفتاری مشابه به مایعات داشته و با افزایش دما ویسکوزیته از دست می دهد. یک روغن معدنی با چسبندگی متوسط از 1 N s m − 2 در دمای 5 درجه سانتی گراد به 0.01 N s m − 2 در 100 درجه سانتی گراد می افتد. این ویژگی معمولاً به عنوان شاخص گرانروی سینماتیکی (KVI) در محدوده 37.8-98.9 درجه سانتی گراد (100-210 درجه فارنهایت) اندازه گیری می شود و در مقادیر معمولاً بین 0 تا 100 بیان می شود. با این حال ، یک شاخص گرانروی دینامیکی منطقی تر ، که ممکن است در هر محدوده مناسب اندازه گیری شود ، پیشنهاد شده است. گریس های دارای KVI 35 و کمتر به عنوان گریس های با شاخص ویسکوزیته پایین (LVI) شناخته می شوند ، گریس های بین 35 تا 80 گریس های با شاخص ویسکوزیته متوسط (MVI) ، گریس های بین 80 تا 110 گریس های با شاخص ویسکوزیته بالا (HVI) و گریس های بیش از آن هستند. 110 روغن بسیار گرانروی با شاخص ویسکوزیته (VHVI) هستند.

گریس Polyurea یک محصول چند منظوره با درجه حرارت بالا ، فشار شدید است. گریس پلی اوره که در واقه بر پایه ضخیم کننده های ارگانیک تولید می شود که به منظور ایجاد روانکاری شدید فرموله شده است و لزامات یاتاقانهای ساده و عنصر نورد در کاربردهای طولانی مدت مانند یاتاقان موتور الکتریکی یا الکتروموتور ، برای کاربری در شرایط محیطی سخت ، بلبرینگ پمپ درجه حرارت بالا و اتصالات شافت های خودرو که با سرعت ثابت عمل می کنند من ادامه مطلب ...

گریس های روان کننده با پایه ارگانیک PTFE دارای کاربری گسترده ای در صنایع غذایی و دارویی هستند. گریس سفید رنگ با PTFE که مخصوص استفاده در اکثر مکانیزم ها طراحی شده است که از آن میان می توان به واگن ریل ها ، زنجیرهای الواتور ، چرخ دنده های باز ، یاتاقان های اشاره نمود که در صنعت و به ویژه در بخش غذا استفاده می شود. وجود PTFE در ساختار گریس تشکیل یک فیلم خشک را تضمین می کند. اصطکاک را کاهش می دهد و از رسوب آلودگی های ادامه مطلب ...

با گریس های معدنی و گریس های دارای وزن مولکولی مشابه ، ویسکوزیته مستقل از سرعت برش است ، مگر در شرایط فشارهای بسیار زیاد. نرخ برشی در روانکاری الاستوهیدرودینامیکی (یا EHL) "نیوتنی" نامیده می شود. گریس های دارای وزن مولکولی بسیار بالا ، مانند سیلیکونها ، میزان ویسکوزیته را با سرعت برشی بسیار متوسط نشان می دهند و گفته می شود که "نیوتنی" نیستند. در حالی که این کاهش در ویسکوزیته ممکن است فقط موقتی باشد ، همچنین ممکن است به دلیل شکست مکانیکی مولکولهای پلیمری با وزن مولکولی بسیار بالا ، از دست دادن دائمی داشته باشد.

ویسکوزیته روان کننده قابل استفاده در عمل بستگی به نوع ماشین درگیر دارد. گریس های با ویسکوزیته پایین برای سرعتهای بالا و گرانروی زیاد برای سرعتهای پایین استفاده می شود. تقریباً 3 N s m -2 حداکثر ویسکوزیته ای است که می توان ماشین ها را در آن راه اندازی کرد ، در حالی که 0.002 حداقل برای حفظ روانکاری هیدرودینامیکی در شرایط در حال اجرا است.

ویسکوزیته معیاری برای سنجش مقاومت گریس در برابر جریان است. از تئوری روانکاری هیدرودینامیکی مشخص است که ویسکوزیته نقش اصلی را در رژیم روانکاری که در عنصر ماشین وجود دارد بازی می کند - هر چه ویسکوزیته بالاتر باشد، لایه روغن ضخیم تر است که سطوح را از تماس با یکدیگر جدا می کند. با این حال، همچنین شناخته شده است که دما بر ویسکوزیته گریس بلبرینگ تأثیر می گذارد.

ویژگی های دما- ویسکوزیته روغن های روان کننده و یا گریس یکی از عوامل مهم تعیین کننده برای عملکرد روانکارها در سیستم های مکانیکی از جمله اتصال بلبرینگ و یاتاقان است. پایداری فیلم روان کننده بین بدنه های تماس در سیستم های مکانیکی اغلب به دلیل ماهیت بسیار حساس رابطه دما و ویسکوزیته گریس بسیار مهم است. ویسکوزیته روغن اغلب با توجه به افزایش دما به سرعت کاهش می یابد. از دست دادن ویسکوزیته روان کننده ها ممکن است منجر به مشکلات عملکرد شدید سیستم های مکانیکی در صنعت و کاربردهای حمل و نقل شود. در سیستم های تریبولوژی (مانند چرخ دنده ها، یاتاقان ها، موتورها)، افزایش دما به دلیل گرمایش ناشی از اصطکاک اجتناب ناپذیر است. یکی دیگر از منابع اصلی گرما، محیط عملیاتی با دمای بالا (مانند توربین های بخار و یا گاز) است. از سوی دیگر، ویسکوزیته گریس بلبرینگ نیز می تواند برای عملکرد کاربردها در اتمسفرهای زیر صفر حیاتی باشد. در چنین مواردی، روان کننده ها ضخیم تر می شوند و در برابر حرکت عناصر مقاومت می کنند. بنابراین، نه یک گریس غلیظ و نه یک روان کننده رقیق نمی تواند انتخاب مناسبی باشد که یک مهندس می تواند در هنگام انتخاب گریس انجام دهد. توجه به ویژگی های دما- ویسکوزیته روانکارها برای اطمینان از عملکرد مطلوب روانکارها در هر سیستم خاص از اهمیت عملی برخوردار است.

در طول سالها، تلاشهایی برای توسعه روابط تجربی برای توصیف رفتارهای دما و ویسکوزیته روانکنندهها صورت گرفته است. رینولدز در این جهت پیشگام بوده و یک تناسب نمایی را برای توصیف روند کاهشی ویسکوزیته با توجه به دما تجویز کرده است. به نظر می رسد معادله به همین سادگی باشد: n=a*(e^(-bT)) جایی که n ویسکوزیته دینامیکی گریس است، a و b ثابت های تجربی هستند. به نظر می رسد این معادله ساده است و می تواند به راحتی در مدل های ریاضی پیاده سازی شود، اما به دلیل عملکرد بسیار محافظه کارانه آن (یعنی پیروی از یک منحنی نمایی)، ممکن است فقط در یک محدوده دمایی محدود برای طیف محدودی از محصولات به خوبی کار کند.

علیرغم توسعه ویژگی های دما- ویسکوزیته گریس در شرایط تجربی، که برخی از آنها برای محاسبات مهندسی مفید هستند، اغلب به نظر می رسد که آنها به عنوان یک راهنمایی سریع برای کاربران کمتر مفید هستند. دلیل چنین ابهامی در نیاز به داده های تجربی عظیم به منظور برازش قابل اعتماد هر یک از این معادلات نهفته است. به عبارت ساده، روابط تجربی نیاز به یک متریک آماده برای ویژگیهای ویسکوزیته-دمای یک کاربر معمولی گریس ها را برآورده نمیکند.